-

Syed Rashid Ahmed ButtA Shaanxi Chengda Industrial Furnace Co., Ltd. concluiu o comissionamento do forno de arco elétrico, os trabalhadores cooperaram cuidadosamente com os engenheiros de Chengda para aprender e operar o equipamento,demonstrando a profunda amizade e a excelente cooperação entre os povos da China e do Paquistão.

Syed Rashid Ahmed ButtA Shaanxi Chengda Industrial Furnace Co., Ltd. concluiu o comissionamento do forno de arco elétrico, os trabalhadores cooperaram cuidadosamente com os engenheiros de Chengda para aprender e operar o equipamento,demonstrando a profunda amizade e a excelente cooperação entre os povos da China e do Paquistão. -

AboubacarDepois de mais de um mês de produção e depuração,2 conjuntos de equipamentos de câmara de deposição de gases de combustão de troca de calor foram colocados em operação com sucesso ~ Todo o pessoal envolvido no projeto trabalhou duro- Não.

AboubacarDepois de mais de um mês de produção e depuração,2 conjuntos de equipamentos de câmara de deposição de gases de combustão de troca de calor foram colocados em operação com sucesso ~ Todo o pessoal envolvido no projeto trabalhou duro- Não. -

Ji-hwan"Congratulações calorosas" "Shaanxi Chengda Industrial Furnace Manufacturing Company na Coreia do Sul",Instalação de equipamento de fornos de fundição de metais preciosos do condado de North Chungcheong e fabricação cuidadosa e comissionamento rigoroso, ansioso para o futuro em mais campos para alcançar uma cooperação mutuamente benéfica e ganha-ganha!

Ji-hwan"Congratulações calorosas" "Shaanxi Chengda Industrial Furnace Manufacturing Company na Coreia do Sul",Instalação de equipamento de fornos de fundição de metais preciosos do condado de North Chungcheong e fabricação cuidadosa e comissionamento rigoroso, ansioso para o futuro em mais campos para alcançar uma cooperação mutuamente benéfica e ganha-ganha!

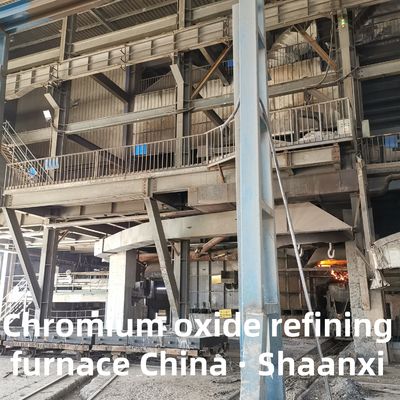

Forno de Refino de Óxido de Cromo com Certificação ISO 9001

| Lugar de origem | Shaanxi, China |

|---|---|

| Marca | Shaanxi Chengda |

| Certificação | ISO9001 |

| Número do modelo | Fornos de refinação de óxido de cromo |

| Quantidade de ordem mínima | 1 conjunto |

| Preço | The price will be negotiated based on the technical requirements and supply scope of Party A |

| Detalhes da embalagem | Discutir de acordo com os requisitos específicos da Parte A |

| Tempo de entrega | 2 meses |

| Termos de pagamento | L/C,D/A,D/P,T/T,Western Union,MoneyGram |

| Habilidade da fonte | Completar a cadeia de abastecimento da produção, fornecer a tempo e cumprir os padrões de qualidade |

Contacte-me para amostras e cupons grátis.

Whatsapp:0086 18588475571

Conversamos: 0086 18588475571

Skype: sales10@aixton.com

Se tiver alguma preocupação, fornecemos ajuda online 24 horas por dia.

x| Tipo | Fornos de refinação de óxido de cromo | País de origem | Shanxi, China |

|---|---|---|---|

| Período de validade dos componentes principais | 1 ano | Deixando o padrão de fábrica | NOVO |

| Destacar | Fornos de refinação de óxido de cromo,O óxido de cromo de fornos de refino,Fornos de refino de óxido de cromo |

||

Equipamento de forno de refino de óxido de cromo

Requisitos técnicos do produto:

No processo de produção, o forno de fusão de óxido de cromo produz muitos gases de combustão nocivos com alta temperatura, alta concentração de poeira, poeira fina, fácil de voar e grande poluição, o que causa séria poluição ao meio ambiente atmosférico.

Todo o sistema de projeto deste projeto inclui: tubo principal, resfriador, sistema pneumático, pré-processador, ventilador principal, coletor de poeira de grande saco, sistema de limpeza de cinzas de comutação de três vias e outras partes.

Suas características são: o sistema lida com o volume de fumaça, a eficiência de remoção de poeira é alta, a estrutura é razoável, a gestão da operação é simples, a carga de trabalho de manutenção é pequena. O controle do programa PLC é definido para realizar a operação de limpeza automática por sua vez na subcâmara (unidade) para garantir o trabalho contínuo do sistema de remoção de poeira.

Princípio de design:

· Lei de Prevenção da Poluição do Ar da República Popular da China;

· Lei de Proteção Ambiental da República Popular da China;

· Higiene de projeto de empresas industriais TJ36-79.

Características da estrutura:

O coletor de poeira de pulso de baixa pressão é projetado antes do resfriador, como o resfriamento do coletor de poeira de pulso de baixa pressão LM, pode separar a maior parte da poeira em parte dos gases de combustão, aliviando muito a pressão de limpeza do saco de poeira, melhorar a vida útil das peças de desgaste, reduzir a carga de trabalho do compressor de ar. O projeto razoável do tubo de equalização de entrada de ar e a tecnologia de desvio da parte superior do funil de cinzas resolvem o fenômeno de fluxo de ar desigual em cada câmara, que é frequentemente produzido pelo coletor de poeira de saco geral.

O coletor de poeira é controlado por um controlador programável Siemens avançado, que possui dois modos de controle: temporização e manual. O controle completo do sistema da válvula off-line do coletor de poeira, válvula de pulso e válvula de descarga de cinzas é realizado.